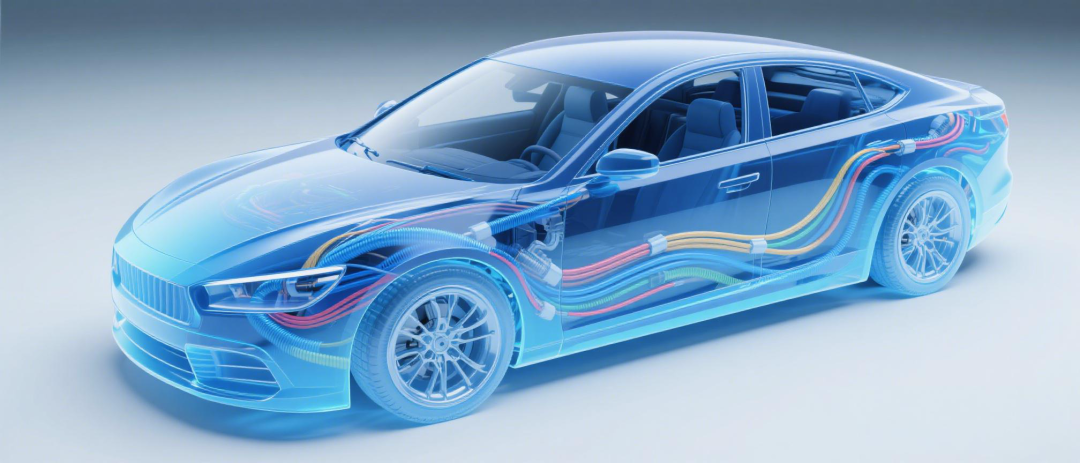

En tant que réseau neuronal d'un véhicule, les faisceaux de câbles automobiles assurent la transmission de puissance et l'interaction des signaux. Leur évolution technologique influe directement sur l'efficacité énergétique, le coût et le niveau d'intelligence d'un véhicule. Ces dernières années, cette révolution industrielle autour des faisceaux de câbles est passée d'une simple réduction de leur longueur à une restructuration systématique basée sur l'établissement de normes, transformant profondément le paysage du développement de l'industrie automobile mondiale.

Réduction de la longueur : La technologie de faisceaux de câbles 1.0 révolutionnaire

Dans l'architecture distribuée des véhicules thermiques traditionnels, chaque module fonctionnel est équipé d'un calculateur indépendant, ce qui porte la longueur totale du faisceau électrique à près de 5 kilomètres. Outre son encombrement important, ce faisceau constitue un goulot d'étranglement critique, limitant l'allègement du véhicule et les gains d'efficacité énergétique. L'arrivée de Tesla a permis de briser cette impasse, amorçant une révolution en matière de réduction de la longueur des faisceaux grâce à des innovations architecturales : les Model S/X ont réduit la longueur du faisceau à 3,5 kilomètres, la Model 3 à 1,5 kilomètre, et le Cybertruck a réalisé une avancée majeure de 0,5 à 1 kilomètre, soit une réduction de 77 % par rapport aux modèles traditionnels.

Ce mouvement d'allègement repose essentiellement sur trois axes technologiques majeurs : premièrement, l'innovation architecturale, avec le passage d'une architecture distribuée à une architecture de contrôleurs de domaine, intégrant plus de 70 calculateurs dispersés en quatre grands domaines : conduite, puissance, châssis et poste de pilotage. La nouvelle architecture zonale segmente davantage les unités de contrôle selon leur emplacement physique, réduisant ainsi le faisceau de câbles de 30 %. Deuxièmement, la simplification des connecteurs, avec l'unification de plus de 200 types d'interfaces en 6 types standard, couvrant plus de 90 % des besoins de transmission et réduisant considérablement la complexité de conception et les taux d'erreur. Troisièmement, l'optimisation du câblage, grâce à la proximité des unités de contrôle et des actionneurs, combinée à la simulation 3D pour planifier le chemin le plus court, élimine totalement les câblages redondants.

La valeur ajoutée de la réduction de la longueur du faisceau de câbles est multidimensionnelle : en termes de réduction de poids et d'amélioration de l'efficacité, le faisceau de câbles représente 3 à 5 % du poids total du véhicule. Sur un modèle, la réduction du poids du faisceau de câbles a directement amélioré l'autonomie de 3 %. Le faisceau de câbles de l'architecture Leapmotor Clover ne pèse que 23 kg, soit 15 kg de moins que les modèles traditionnels, ce qui améliore considérablement la maniabilité. En termes de maîtrise des coûts, les coûts des matériaux sont réduits grâce à une moindre utilisation de cuivre, et la réduction du temps d'assemblage favorise une automatisation accrue, ce qui se traduit par une réduction de 10 à 15 % du coût global du véhicule et une augmentation de plus de 20 % de l'efficacité de la production.

"Établir des normes" : L'approfondissement 2.0 de la révolution des faisceaux de câbles

Avec la popularisation de la technologie de réduction de longueur, l'industrie a progressivement pris conscience que l'absence de normes unifiées constituait un nouveau frein à l'application à grande échelle de cette technologie et à la collaboration interentreprises. Par conséquent, la révolution des faisceaux de câbles est passée d'une simple optimisation technologique à une phase d'approfondissement systématique visant à établir des normes, et la mise en place d'un système unifié et standardisé est devenue un consensus au sein de l'industrie.

En matière de normalisation des systèmes, les efforts nationaux et internationaux s'accélèrent : au niveau national, la feuille de route 2.0 pour les technologies des véhicules à économie d'énergie et à énergies nouvelles propose clairement d'atteindre un taux de normalisation de 90 % pour les interfaces des faisceaux de câbles haute tension et un taux d'utilisation de 100 % pour les matériaux légers d'ici 2030. La norme nationale GB/T 20734-2022, relative aux conditions techniques des faisceaux de câbles automobiles, normalise de manière exhaustive des indicateurs tels que l'isolation, la résistance à la tension et la sécurité. Au niveau international, la norme ISO 19642 relative aux essais des faisceaux de câbles haute tension et la norme LV215 relative à la compatibilité électromagnétique (CEM) basse tension sont devenues des références mondiales, tandis que les normes des séries SAE et USCAR favorisent l'interopérabilité et la fiabilité des faisceaux de câbles.

Les avancées en matière de normes dans des domaines clés sont particulièrement significatives : sur la plateforme haute tension, la plateforme 800 V fait désormais consensus. Les normes d’interface haute tension unifiées permettent non seulement de réduire le diamètre des faisceaux de câbles et d’améliorer l’efficacité de la transmission, mais aussi de résoudre les problèmes de compatibilité de charge. Concernant les normes de matériaux, le remplacement du cuivre par l’aluminium représente une avancée majeure. La densité de l’aluminium n’atteint que le tiers de celle du cuivre, ce qui permet de réduire les coûts de 40 %. L’écart de conductivité est compensé par une augmentation de la section (qui atteint 64 % de celle du cuivre). Les normes relatives aux matériaux légers, tels que les gaines en fibre de carbone et les isolants à parois minces, progressent également, permettant ainsi de réduire le poids des faisceaux de câbles jusqu’à 30 %. Dans le domaine de la transmission de données à haut débit, l'Ethernet automobile atteint une transmission de 100 Mbps à 10 Gbps avec une seule paire de câbles à paires torsadées non blindées, pour seulement un tiers du coût du LVDS traditionnel, et la norme de synchronisation au niveau de la microseconde du TSN (Time-Sensitive Networking) répond aux exigences en temps réel de la conduite autonome.

Dépasser les barrières et innover grâce à la puissance de la Chine.

Dans la révolution mondiale des faisceaux de câbles automobiles, les entreprises chinoises passent de suiveuses à leaders, occupant des positions clés dans la concurrence industrielle grâce à des percées technologiques et à leur participation à l'établissement des normes.

Dans le domaine de la technologie de base du remplacement du cuivre par l'aluminium, les entreprises chinoises ont réalisé des avancées majeures : Huguang Co., Ltd. a été la première à utiliser des faisceaux de câbles en aluminium dans les voitures particulières, brisant ainsi le monopole des entreprises étrangères ; TE Connectivity et Boway Alloy ont collaboré pour surmonter les problèmes de corrosion électrochimique et de fluage de l'aluminium-cuivre, réduisant ainsi la teneur en cuivre des lignes de signalisation basse tension de 60 %, leur poids de 30 % et leur coût de 10 %. On estime que l'application à grande échelle de cette technologie pourrait réduire les émissions de CO₂ d'environ 850 000 tonnes par an et ouvrir un marché potentiel de 36 à 48 milliards de yuans.

En matière de normalisation, l'influence des entreprises chinoises ne cesse de croître : les exigences générales relatives aux centres de traitement des faisceaux de câbles basse tension pour l'automobile, initiées par Haiprui, ont été officiellement mises en œuvre ; les architectures indépendantes lancées par des entreprises telles que BYD et Leapmotor offrent un nouveau paradigme pour les normes industrielles ; et les entreprises chinoises s'impliquent davantage dans l'élaboration des normes de sécurité des faisceaux de câbles haute tension au sein du groupe de travail ISO/TC22, traduisant ainsi les pratiques technologiques en règles industrielles.

Des solutions technologiques innovantes émergent constamment : Geely et TE Connectivity ont collaboré au développement de câbles plats flexibles (FFC) destinés à remplacer les faisceaux de câbles traditionnels, réduisant ainsi le poids de plus de 50 % ; la BMW iX teste l’application de la technologie Bluetooth + UWB pour le déverrouillage des portières, ce qui permet de supprimer 12 faisceaux de câbles et de gagner 0,8 kg, offrant ainsi une expérience précieuse pour l’exploration des faisceaux de câbles sans fil.

De la simplification à l'évolution ultime des faisceaux de câbles zéro

L'objectif ultime de la révolution des faisceaux de câbles automobiles est d'atteindre l'état idéal de faisceaux de câbles zéro. Tesla s'est clairement fixé un objectif technique de 100 mètres de faisceaux de câbles, reconstruisant complètement le réseau neuronal du véhicule en intégrant les faisceaux de câbles dans la structure du véhicule, combinés à des contrôleurs régionaux, à la communication sans fil et à la technologie de transmission par fibre optique.

Cette révolution engendre non seulement des avancées technologiques, mais aussi une transformation profonde de l'écosystème industriel : les fournisseurs de faisceaux de câbles doivent passer d'une fabrication traditionnelle à une intégration système et au développement logiciel, et participer pleinement à la conception de l'architecture globale du véhicule ; les constructeurs automobiles privilégieront la planification des faisceaux de câbles, assurant un développement synchrone avec la carrosserie et les systèmes électroniques ; et le système de réparation permettra une localisation précise des pannes grâce à une conception modulaire, améliorant considérablement l'efficacité des réparations. Selon les plans de l'industrie, le taux de standardisation des connecteurs de faisceaux de câbles haute tension atteindra 50 % d'ici 2025, 80 % d'ici 2028 et un objectif de 90 % d'ici 2030, avec une adoption généralisée des matériaux légers. À ce moment-là, les faisceaux de câbles ne seront plus un frein au développement automobile, mais un élément essentiel permettant l'électrification et les mises à niveau intelligentes.

De la réduction de la longueur des câbles, une avancée majeure, à la restructuration systématique des normes, la révolution des faisceaux de câbles automobiles constitue essentiellement une modernisation industrielle axée sur l'efficacité, les coûts et la sécurité. Pour la Chine, saisir les deux opportunités majeures que représentent les avancées technologiques (le remplacement du cuivre par l'aluminium) et l'établissement de normes, et approfondir continuellement l'innovation, devrait lui permettre de prendre une position de leader dans la nouvelle phase de la concurrence mondiale dans l'industrie automobile, insufflant ainsi une forte dynamique au développement de haute qualité de ce secteur.